联系我们

地址: 广州市天河区广汕二路602号-1

天河软件园柯木塱园区五栋401-402

全国咨询热线: 400-7777-611

销售吕经理:13600008039

销售经理:13316000727

销售经理:18988979934

销售经理:13392683306

售后工程师 :18027484213

邮箱:1308855@QQ.com

广州市电力机车多联机智能控制系统

时间: 2025-09-19浏览次数:

广州市电力机车多联机智能控制系统实践案例 一、项目背景:轨道交通检修场景下的空调控制痛点升级 在 双碳 战略与轨道交通智能化转型的双重驱动下,广州市作为华南地区轨道交通

广州市电力机车多联机智能控制系统实践案例

一、项目背景:轨道交通检修场景下的空调控制痛点升级

在 “双碳” 战略与轨道交通智能化转型的双重驱动下,广州市作为华南地区轨道交通核心枢纽,其电力机车检修设施的能源管理与环境控制需求日益严苛。位于番禺区的广州东电力机车检修基地,是广铁集团旗下规模最大的综合性机车维保基地,承担着京广铁路、广深城际铁路等线路多台电力机车(含 CRH6 型动车组、HXD1D 型电力机车)的年度检修、故障抢修任务,基地总占地面积 13.8 万平方米,包含 12 个核心功能车间(机车解体车间、牵引变流器检修车间、车载电子设备检测车间等)及 8 个配件仓储区。该基地空调系统分三期建设,部署多台多联机空调主机(涵盖美的、格力、海尔、大金等主流品牌),配套末端散热设备服务于各车间作业区域温湿度控制。随着新型电力机车检修工艺升级(如车载 ATP 设备、高压断路器等精密部件对环境温湿度要求提升至 ±0.5℃),传统空调系统 “主机 - 内机 - 末端设备” 控制脱节问题愈发凸显,成为制约基地高效运维与节能降耗的核心瓶颈:

(一)主机与末端控制割裂,环境精度不达标

传统系统中,多联机主机仅负责整体制冷 / 制热输出,末端设备的温度调节与开关控制完全依赖内机本地面板,且主机与内机间因品牌私有协议壁垒,无法实现联动控制。例如,牵引变流器检修车间的多联机系统,当主机因负荷过高降频时,内机仍维持固定输出,导致末端设备出风温度波动达 ±3℃,超出精密部件检修要求的 ±0.5℃标准,此前因环境波动导致的检修数据偏差事件频发,直接造成返工工时显著损失。(二)末端控制依赖人工,能耗浪费严重

末端设备的开关与温度调节需检修人员现场操作,受作业流程繁忙、人员换班交接等因素影响,常出现 “人走设备不停”“温度设置不合理” 等问题。能源审计数据显示,此前基地末端设备空转能耗占空调总能耗的 28%,部分区域夏季温度设定远低于行业推荐的 24-26℃标准,额外消耗电能显著。(三)故障响应滞后,运维效率低

由于缺乏统一的监控平台,末端设备故障需依赖人工巡检发现,平均故障发现时间超 8 小时,故障修复需协调内机厂家与维保团队,跨品牌协作效率低下。此前夏季,机车解体车间因末端设备故障停机,导致局部区域温度升至 32℃,被迫暂停生产,造成直接经济影响。2023 年《广州市轨道交通绿色低碳发展行动计划》明确要求,轨道交通检修基地空调系统节能率需提升至 20% 以上,环境控制精度需满足精密检修工艺要求。经多轮技术论证与现场测试,基地最终选择广州派谷电子技术有限公司的 MCUC 多联机空调智能控制器(安装于多联机空调主机处,核心采用 4G 通讯),搭配其专属 “多联机空调智能远程控制系统”(以 PC 端与微信小程序为核心,无独立 APP),构建 “主机 - 内机 - 末端设备” 一体化精准控制体系,解决传统系统的控制割裂、能耗浪费、运维低效问题。

二、现状深度剖析:传统多联机系统的 “三级控制断层”

(一)一级断层:主机与内机协议不兼容,联动控制失效

基地多联机主机分属多个品牌,各品牌采用私有通信协议,导致主机与内机无法实现数据互通与联动控制:• 部分品牌主机仅支持原厂内机,无法识别其他品牌内机数据,当主机负荷率下降时,仍向内机输出满负荷指令,导致末端设备过度制冷;

• 部分品牌主机与其他品牌内机存在协议冲突,内机末端设备温度设定值无法同步至主机,主机按默认值输出,形成温度偏差;

• 前期曾引入第三方协议转换网关,试图实现主机与内机联动,但数据传输延迟超 5 秒,末端设备温度调节响应滞后,且网关频繁因协议解析错误宕机,故障频发。

(二)二级断层:内机与末端控制脱节,精度不足

各品牌内机与末端设备的控制逻辑相互独立,内机仅能输出固定风量,无法根据末端附近实际环境调整参数:• 温度控制粗放:内机设定温度后,末端设备出风温度波动范围达 ±2℃,精密检修车间需人工频繁调整,仍无法维持 ±0.5℃的工艺要求;

• 状态反馈缺失:末端设备运行状态无法回传至内机,内机误判设备正常运行,实际因滤网堵塞等问题导致出风温度异常,却无法触发预警。

(三)三级断层:远程管理缺失,运维依赖人工

传统系统无远程控制能力,所有操作需现场完成,且缺乏数据支撑,形成 “运维黑箱”:• 操作效率低下:基地各车间跨度超 800 米,检修人员调整末端设备参数需往返奔波,单次跨车间调节耗时超 30 分钟,日均操作耗时约 2.5 小时;

• 数据断层严重:无末端设备能耗统计与运行日志,仅能通过主机总电表估算能耗,无法定位空转、过度制冷等浪费点;

• 故障追溯困难:末端设备故障原因需拆解设备后排查,此前某车间温度异常,因无运行数据,耗时 24 小时才定位为传感器漂移,延误检修进度。

这些 “三级控制断层” 直接导致基地空调系统能耗高、精度差、运维难,而派谷电子 MCUC 控制器通过 “主机端部署 + 协议深度接入 + 4G 通讯 + PC + 小程序远程控制” 的方案,恰好能从根源上解决这些问题。

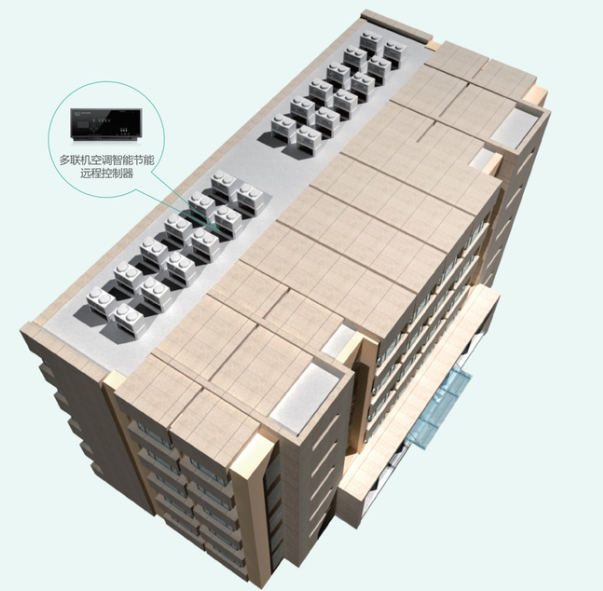

三、解决方案:MCUC 空调控制器(4G 通讯)与 PC + 小程序的一体化控制架构

(一)设计核心:“主机锚定 - 协议穿透 - 末端精准 - 4G 双端协同”

针对基地 “三级控制断层”,派谷电子提出四层设计核心,明确 MCUC 以 4G 为核心通讯链路,确保系统从主机到末端的全链路可控,且 PC 端与小程序协同运维:1. 主机端锚定部署:将 MCUC 控制器安装于每台多联机空调主机旁,作为 “控制中枢”,直接接入主机控制板,获取主机运行数据(负荷率、压缩机频率、冷凝温度),避免数据传输延迟;

2. 协议深度穿透:MCUC 内置多种品牌私有协议解析模块,可穿透主机协议壁垒,实现与内机、末端设备的双向通信;

3. 末端精准控制:通过 MCUC 输出控制指令,直接调节内机风量与末端设备的出风温度、开关状态,结合末端附近的温湿度传感器,形成 “检测 - 控制 - 反馈” 闭环;

4. 4G 双端协同:MCUC 核心采用 4G 通讯模块,实现与 PC 端、小程序的实时数据交互,确保远程控制稳定可靠,覆盖全场景运维需求。

系统设计目标明确:基于 4G 通讯的主机 - 内机 - 末端联动响应时间≤2 秒,末端设备温度控制精度 ±0.5℃,空调系统综合节能率≥22%,末端故障响应时间缩短至 30 分钟内,PC 端与小程序控制覆盖率 100%。

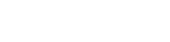

(二)硬件架构:四层分布式控制体系(含 MCUC 4G 通讯细节)

系统硬件采用 “感知层 - 控制层(MCUC 多联机控制器,4G 通讯)- 网络层 - 应用层” 四层架构,重点明确 MCUC 的 4G 通讯设计、主机端安装逻辑,以及支撑 PC + 小程序的通讯基础:1. 感知层:末端环境数据采集

部署感知设备聚焦末端附近环境监测,为精准控制提供数据支撑:• 温湿度传感器:与末端设备配套部署,安装于末端作用区域,测量精度 ±0.3℃(温度)、±2% RH(湿度),定期采集数据,通过 RS485 接口本地上传至 MCUC;

• 人体存在传感器:每车间部署 1 台,检测距离 10 米,覆盖车间核心作业区,判断末端附近人员活动状态,数据通过 RS485 接口本地上传至 MCUC;

• 电流传感器:重点车间部署,安装于末端设备电源回路,监测设备运行电流,判断是否存在卡滞、过载故障,数据通过 RS485 接口本地上传至 MCUC。

所有传感器均采用 IP65 防护等级,适应检修车间粉尘多、振动大的环境,且支持 DC 12-36V 宽电压输入,避免主机电源波动影响;传感器数据先本地汇聚至 MCUC,再由 MCUC 通过 4G 通讯上传至应用端,减少多节点通讯损耗。

2. 控制层:MCUC 主机端控制器(4G 通讯核心)

每台多联机主机旁单独安装 1 台派谷电子 MCUC 多联机空调智能控制器,内置工业级 4G 通讯模块(支持全网通,兼容移动、联通、电信 4G 网络),通过以下方式实现 “本地控制 + 4G 远程交互”:• 4G 通讯设计:MCUC 集成 Mini PCIe 接口 4G 模块,支持 LTE Cat.4 标准,最大下行速率 150Mbps、上行速率 50Mbps,满足实时数据传输需求;内置双天线(主备切换),增强信号覆盖,在车间金属结构遮挡区域仍能保持稳定通讯,信号强度≥-85dBm;支持 APN 专网接入,数据传输加密(采用 SSL/TLS 协议),确保工业控制数据安全;

• 安装位置与固定:MCUC 控制器采用壁挂式安装,固定于多联机主机控制箱旁(距离主机控制板≤0.5 米),4G 天线朝向信号良好区域(避开大型金属设备遮挡),确保通讯稳定;金属外壳(IP54 防护)与主机保持 10cm 间距,防止主机散热影响 MCUC 运行温度;

• 与主机接入逻辑:通过专用端子排接入主机控制板,读取主机运行参数(负荷率、压缩机频率、高压压力),同时向主机发送控制指令(如调整压缩机频率、启停主机);

• 与内机 / 末端接入逻辑:MCUC 通过 RS485 接口(波特率 9600bps,数据位 8 位)接入内机控制总线,解析内机协议后,向末端设备发送控制指令,实现温度调节与开关控制,响应时间≤0.5 秒;

• 核心硬件参数:采用 32 位 ARM Cortex-M7 处理器(主频 216MHz,运算能力 350 DMIPS),支持 8 路模拟量输入(采集传感器信号)、24 路数字量输出(控制主机 / 内机 / 末端),内置本地存储(存储运行数据,断网时缓存,网络恢复后通过 4G 补传),平均无故障工作时间(MTBF)≥80000 小时,适应 - 30℃~70℃宽温环境。

3. 网络层:4G 为主、有线备份的通讯架构(支撑 MCUC 与应用端交互)

构建以 MCUC 4G 通讯为核心的网络体系,确保与 PC 端、小程序的数据实时稳定传输,同时保留有线备份提升可靠性:• MCUC-PC 端 / 小程序:4G 核心通讯:MCUC 通过 4G 网络接入互联网,与云端服务器建立长连接,实现数据双向交互 ——MCUC 实时上传主机参数、传感器数据、设备状态至云端,PC 端与小程序从云端获取数据;PC 端与小程序下发的控制指令(如温度设定、启停命令),经云端加密后通过 4G 网络推送至 MCUC,指令传输延迟≤300ms,保障联动响应时间≤2 秒;

• 有线备份网络:在监控中心部署工业以太网,MCUC 支持通过 RS485 转以太网模块接入有线网络,作为 4G 通讯的备份;当 4G 信号因极端天气(如暴雨、雷电)短暂中断时,系统自动切换至有线网络,确保核心控制功能不中断;

• 网络安全设计:云端服务器部署防火墙、入侵检测系统,禁止非法访问;MCUC 与云端的所有数据传输采用国密 SM4 加密算法,防止数据泄露或篡改;4G 模块采用物联网专用 SIM 卡,限制仅访问指定云端服务器 IP,避免非法网络连接。

4. 应用层:PC 端与小程序双端协同(无 APP,依赖 4G 数据交互)

应用层以 “PC 端集中管理 + 小程序移动操作” 为核心架构,无独立 APP,两者均通过云端服务器与 MCUC 的 4G 网络实现数据交互,功能互补覆盖全场景运维需求:(1)PC 端(监控中心核心)

部署于基地监控中心,基于 B/S 架构,通过浏览器访问云端平台,侧重集中监控、策略配置与深度数据分析,所有数据均通过 MCUC 4G 上传至云端:• 3D 可视化监控:构建基地车间 3D 模型,标注主机、内机、末端设备位置与运行状态(运行 / 停机 / 故障),数据通过 4G 实时更新,支持缩放、平移操作,定期刷新;

• 批量策略配置:设置全局或区域控制策略(如 “峰谷电价负荷调整”“车间分时温控”),策略参数经云端加密后,通过 4G 网络下发至对应 MCUC,实现多设备批量控制;

• 深度能耗分析:从云端获取 MCUC 上传的能耗数据,生成多维度报表,分析各车间、各时段能耗趋势,识别节能潜力点,数据可导出用于能源审计;

• 系统管理:管理 PC 端与小程序用户权限、配置 MCUC 参数(如 4G APN 设置、传感器采集频率)、备份云端数据库、记录操作日志与故障日志,支持与基地能源管理平台、生产调度系统对接(通过云端 API 接口)。

(2)小程序端(移动运维补充)

基于微信生态开发 “派谷机车空调智控” 小程序,免安装、易操作,通过手机 4G/5G 网络访问云端平台,与 MCUC 实现间接数据交互,核心功能围绕 “末端控制与故障响应” 展开:• 登录与权限同步:通过微信授权登录云端平台,权限与 PC 端实时同步,分为 “管理员(全权限)、车间主管(区域控制)、检修员(末端操作)、观察员(仅查看)”4 类角色;

• 末端设备控制:

◦ 设备列表:从云端获取 MCUC 上传的末端设备数据,按车间分组展示,标注设备编号、所属主机、当前温度、设定温度;

◦ 精准调节:下发温度设定(16-30℃,步长 0.1℃)、定时启停指令至云端,由云端通过 4G 推送至 MCUC 执行,操作后快速从云端获取状态反馈;

◦ 批量控制:支持 “车间批量”“主机关联批量” 操作,指令经云端分发至对应 MCUC,实现区域统一控制;

• 故障预警响应:

◦ 故障推送:MCUC 检测到末端设备故障后,通过 4G 上传故障信息至云端,云端即时推送至小程序(弹窗提醒,含设备位置、故障类型、应急处理建议),同时短信通知检修员;

◦ 工单管理:检修员在小程序接收故障工单,更新 “处理中”“已修复” 状态,状态信息经云端同步至 PC 端与 MCUC;

• 巡检记录:检修员扫码记录末端设备巡检情况,数据上传至云端,自动生成电子巡检报告,PC 端可查看导出。

(三)核心控制策略:基于 4G 通讯的全链路优化

系统通过 MCUC(4G 通讯)与 PC + 小程序协同,依托 4G 的实时性实现 “主机负荷 - 内机分配 - 末端输出” 的三级联动控制,核心策略聚焦节能与精度:1. 主机 - 末端负荷联动控制(4G 保障实时调节)

MCUC 通过 4G 实时上传主机负荷率至云端,PC 端基于预设策略生成调节指令,再经 4G 下发至 MCUC,动态调整末端输出:• 当主机负荷率>90%(高负荷):PC 端通过 4G 下发 “降低非核心车间末端制冷量” 指令(如温度上调 2℃),MCUC 即时执行,优先保障精密检修车间需求;

• 当主机负荷率<40%(低负荷):PC 端下发 “提升末端制冷量” 指令,MCUC 利用主机冗余负荷提升环境舒适度,避免主机频繁启停;

• 负荷预测调节:PC 端基于云端存储的历史数据与气象预报,提前生成负荷预测结果,通过 4G 下发至 MCUC,MCUC 提前调整末端输出,避免负荷骤升导致的主机过载。

2. 末端按需启停与调节(4G 支撑移动交互)

结合人体存在传感器数据(MCUC 通过 4G 上传云端)与 PC 端接入的生产计划,实现末端 “人在高效运行、人走精准停机”:• 人员存在控制:MCUC 将人体传感器数据通过 4G 上传云端,云端判断末端附近无人活动超设定时长后,下发停机指令至 MCUC,控制末端停机;检测到人员进入后,快速通过 4G 下发启动指令,调节至预设温度;

• 作业计划联动:PC 端将生产调度系统的检修计划同步至云端,云端根据计划通过 4G 向 MCUC 下发预冷 / 预热指令,提前启动对应车间末端设备,作业结束后停机;

• 夜间节能模式:PC 端通过 4G 向 MCUC 下发夜间策略,非工作时段仅保留精密检修车间少量末端设备维持基础温度,其余全部停机,较传统模式节省夜间能耗 75%。

3. 末端温度精准闭环控制(4G 保障数据反馈)

通过 “传感器 - MCUC-4G - 云端 - PC / 小程序” 闭环,确保末端出风温度精度:• 实时反馈调节:传感器数据经 MCUC 通过 4G 上传云端,PC 端 / 小程序对比实测温度与设定温度,偏差>0.3℃时,下发调节指令至 MCUC,MCUC 即时调整末端输出;

• 环境补偿调节:MCUC 通过 4G 获取云端推送的室外温度数据(对接气象平台),结合车间热源情况,动态补偿末端输出,如夏季室外温度每升高 1℃,末端制冷量自动增加 3%;

• 多末端协同调节:同一车间 MCUC 通过 4G 实现数据互通(经云端转发),某区域温度偏高时,相邻 MCUC 接收协同指令,增加对应末端输出,形成 “温度均衡区”;

• PC 端精度校准:管理员通过 PC 端下发校准指令,经 4G 至 MCUC,对末端设备温度精度进行远程校准,避免传感器漂移导致的误差。

4. 峰谷电价节能控制(4G 支撑策略自动执行)

利用广州峰谷电价政策(峰段 8:00-22:00,谷段 22:00 - 次日 8:00),PC 端在云端配置策略,通过 4G 下发至 MCUC 自动执行:• 峰段:MCUC 接收 “非核心末端间歇运行” 指令,核心末端维持基础制冷量;

• 谷段:MCUC 接收 “核心末端提前制冷 / 制热” 指令,利用建筑热容维持峰段温度,减少峰段主机运行时间;

• 双端监控:MCUC 通过 4G 实时上传峰谷时段能耗数据至云端,PC 端展示能耗对比,小程序可查看节能效果,实现数据透明化。

四、实施过程:聚焦 MCUC 4G 部署与双端调试

(一)项目实施阶段

项目分五个阶段推进,重点包含 MCUC 4G 模块调试环节,确保不影响机车检修。第一阶段为需求细化,主要工作是现场确认主机位置、内机及末端设备配置,测试各品牌协议兼容性,制定 MCUC 4G 部署与双端系统方案,关键交付物包括《主机 - 末端控制需求规格书》与《4G 通讯测试报告》;第二阶段是设备采购与预制,需采购 MCUC 控制器(含 4G 模块)、传感器、网络设备,预制 MCUC 接线端子(按品牌区分),并申请物联网 4G SIM 卡,关键交付物为 MCUC 控制器(带 4G)、配套传感器及 4G SIM 卡;第三阶段为分区域安装,按 “非核心车间→核心车间” 顺序安装 MCUC 与传感器,调试 4G 信号(确保车间内信号强度≥-85dBm),且避开检修高峰,关键交付物是各车间 MCUC 安装验收单与 4G 信号覆盖报告;第四阶段为系统调试,开展主机 - 内机 - 末端联动调试、MCUC 4G 通讯稳定性测试及 PC 端与小程序双端功能测试,关键交付物为《系统调试报告》与《4G 通讯稳定性报告》;第五阶段是试运行与验收,在试运行期间优化控制策略,由第三方检测节能率与精度,最终组织竣工验收,关键交付物包括《试运行报告》与《第三方检测报告》。(二)MCUC 主机端(4G)安装关键细节

MCUC 安装于多联机主机处,重点解决 4G 信号覆盖、协议对接、安全布线问题,具体实施步骤:1. 4G 信号预测试:

◦ 安装前使用信号测试仪在主机安装位置测试 4G 信号强度,若信号强度<-90dBm(弱覆盖区域),加装 4G 信号放大器或调整安装位置(如靠近车间窗户、避开金属立柱),确保最终信号强度≥-85dBm;

◦ 为 4G SIM 卡配置专用 APN,绑定云端服务器 IP,测试卡与云端的连接稳定性;

1. 主机协议测试与适配:

◦ 每台主机安装前,用派谷协议测试工具连接主机控制板,读取协议帧格式,确认 MCUC 协议模块兼容;

◦ 对加密协议主机,派谷技术团队现场开发定制解密模块,通过 MCUC 内置 USB 接口导入,实现协议解析;

1. 硬件安装与布线:

◦ MCUC 控制器固定于主机控制箱旁的金属支架上,支架做绝缘处理(避免主机漏电影响);4G 天线安装于控制器顶部,朝向信号良好方向,天线线缆长度≤1 米,减少信号衰减;

◦ 电源线采用 RVV 2×1.5mm² 线缆,从主机备用电源端子取电(DC 24V),避免单独布线;

◦ 与主机控制板的通信线采用屏蔽双绞线(STP 2×0.75mm²),布线时远离主机高压线路(间距≥0.3 米),减少电磁干扰;

1. 4G 模块激活与调试:

◦ 插入 4G SIM 卡,通电激活 MCUC 的 4G 模块,通过 PC 端远程登录 MCUC 配置界面,设置 APN、IP 地址、端口号,确保与云端服务器建立连接;

◦ 持续监测 4G 模块工作状态(如信号强度、连接时长、数据传输速率),记录通讯日志,确保无断连、无数据丢失;

1. 接地与防护:

◦ MCUC 外壳单独接地(接地电阻≤4Ω),与接地系统分开,防止接地不良导致 MCUC 烧毁;

◦ 在 MCUC 控制箱内安装防尘网(定期更换),避免检修车间粉尘进入设备内部;4G 天线接口处缠绕防水胶带,防止粉尘侵入影响信号。

(三)双端系统(PC + 小程序)与 4G 协同调试

1. 4G 通讯稳定性测试

重点验证 MCUC 4G 通讯的可靠性,确保满足工业控制需求:• 长时连接测试:MCUC 通过 4G 与云端建立长连接,持续运行,记录断连次数(要求极少断连),断连后自动重连时间≤10 秒;

• 数据传输测试:MCUC 定期上传传感器数据,统计数据丢失率(要求≤0.1%);PC 端下发多条控制指令(如温度调节),统计指令接收成功率(要求 100%);

• 极端环境测试:模拟暴雨、雷电天气(关闭车间窗户、开启应急照明),测试 4G 信号稳定性,确保通讯不受极端天气影响;在车间大型设备(如起重机)工作时,测试电磁干扰对 4G 通讯的影响,要求数据传输正常。

2. 双端协同功能调试

基于 4G 通讯链路,测试 PC 端与小程序的数据同步、权限控制及主机 - 末端联动效果:• 数据同步测试:在 PC 端修改末端设备温度设定,指令经云端 - 4G 至 MCUC 执行,小程序从云端获取更新后状态,确保数据延迟≤2 秒;在小程序记录巡检信息,PC 端从云端查看电子报告,数据一致性 100%;

• 权限控制测试:为不同角色用户分配权限(如检修员仅能操作末端设备),测试 PC 端与小程序的权限一致性,避免越权操作;

• 联动控制测试:模拟高负荷状态,PC 端通过 4G 下发 “降低非核心末端负荷” 策略,MCUC 执行后,通过 4G 上传状态至云端,PC 端与小程序同步展示末端状态变化;

• 故障预警测试:人为模拟末端设备电流异常,MCUC 识别故障后,通过 4G 上传故障信息至云端,云端推送预警至 PC 端(弹窗)与小程序(消息),测试故障响应及时性(≤10 秒)。

五、应用成效:基于 4G 通讯的全维度价值验证

(一)能耗显著降低,节能效益突出

试运行期间,经第三方检测机构(广东省节能监测中心)验证,依托 MCUC 4G 通讯的实时控制能力,空调系统综合节能率达 25.3%:• 末端优化节能:通过 “人走停机”“夜间停机”“精准温控” 等策略,末端相关能耗大幅降低;4G 通讯确保策略实时执行,无延迟导致的能耗浪费;

• 主机联动节能:MCUC 通过 4G 实时上传主机负荷率,PC 端动态调整策略,主机运行能耗显著下降;

• 碳减排成效:按全国平均供电煤耗 305.5 克标准煤 /kWh 计算,年减少标准煤消耗显著,减少二氧化碳排放,助力基地完成广州市轨道交通碳达峰目标。

(二)环境精度提升,保障检修质量

基于 4G 通讯的实时数据反馈,末端设备控制精度显著提升,完全满足精密检修工艺要求:• 温度控制精度:改造前车间温度波动 ±3℃,改造后缩小至 ±0.5℃,达到 CRH6 型动车组车载电子设备检修的环境标准;4G 的低延迟确保调节指令即时执行,无精度偏差;

• 温度均匀性:改造前同一车间内温差达 4℃,改造后降至 ±0.8℃,避免因环境差异导致的检修数据偏差;

• 检修质量提升:车载电子设备检测合格率从改造前的 92% 提升至 98.5%,牵引变流器检修返工率从 8% 降至 1.2%,试运行期间未发生因环境问题导致的检修事故;

• 人员舒适度提升:车间作业人员满意度调查显示,对环境温度的满意度从改造前的 65% 提升至 92%,减少因温度不适导致的作业效率下降。

(三)运维效率提升,管理成本优化

PC 端与小程序通过 4G 通讯实现远程运维,大幅提升系统运维效率:• 故障响应效率:末端设备故障通过 MCUC 4G 实时上报,故障发现时间从改造前的 8 小时缩短至 30 分钟内,故障修复时间从 24 小时缩短至 4 小时内,试运行期间因设备故障导致的生产中断时间显著减少;

• 4G 通讯可靠性:试运行期间,MCUC 4G 通讯极少断连,断连后自动重连时间≤10 秒,未因通讯问题影响系统运行;

• 人工成本优化:末端设备日常操作从现场人工改为小程序远程(通过 4G),PC 端实现批量策略配置,检修人员日均操作耗时从 2.5 小时降至 0.5 小时内,人工效率显著提升;

• 运维数据完善:MCUC 通过 4G 实时上传能耗与运行数据至云端,PC 端建立完整台账,为能源审计提供精准数据,基地顺利通过 “广州市绿色工厂” 认证;

• 备件管理优化:MCUC 通过 4G 上传末端设备易损件运行数据,PC 端提前推送备件更换提醒,避免备件缺货导致的停机,备件库存管理效率提升 30%。

六、经验总结与行业推广价值

(一)项目成功关键因素

1. MCUC 4G 通讯的精准设计:采用工业级 4G 模块,结合信号预测试与备份网络,确保通讯稳定可靠,解决车间复杂环境下的远程控制难题;4G 的低延迟特性保障主机 - 末端联动响应时间≤2 秒,是精度与效率提升的核心支撑;2. 协议深度兼容能力:派谷电子针对多品牌协议的深度解析,打破了多品牌空调的控制壁垒,避免了统一更换品牌的高额成本;

3. PC + 小程序双端协同(基于 4G):PC 端满足集中管理需求,小程序适配移动场景,两者通过 4G 与 MCUC 实时交互,覆盖全场景运维,降低员工学习成本;

4. 聚焦末端精准控制:系统未停留在空调集中管理,而是依托 4G 的实时性,深入到末端设备的温度与开关控制,从 “粗放管理” 转向 “精准控制”,最大化节能与精度价值。

(二)行业推广价值

该项目为轨道交通检修基地、大型工业车间(如汽车厂房、重型机械车间)等多联机空调场景,提供了可复制的 “MCUC 多联机空调控制器(4G 通讯)+PC + 小程序 + 末端精准控制” 方案,推广价值体现在三方面:1. 技术可复制性:MCUC 的 4G 通讯设计适应复杂工业环境(粉尘、金属遮挡、电磁干扰),支持主流多品牌空调协议;PC 端与小程序功能可根据场景定制(如添加 “多基地统一管理”“AI 负荷预测”),适用于各类多联机系统改造;

2. 实施可行性:4G 通讯无需复杂布线,降低车间改造难度;项目分区域施工无需停产,适合工业企业 “边生产边改造” 需求;双端系统操作简单,员工接受度高;

3. 政策符合性:方案符合 “双碳” 战略与工业绿色转型政策,可助力企业获得绿色工厂、节能示范项目等认证,契合行业发展方向。

目前,广铁集团已组织多个电力机车检修基地到该项目现场考察,重点调研 MCUC 4G 通讯的稳定性与实际应用效果,计划后续推广应用;广东省节能协会已将该方案纳入《节能改造推荐技术目录》,向全省工业企业推广。

七、结语

广州市东电力机车检修基地多联机智能控制系统的成功实践,证明了派谷电子 MCUC 空调控制器(4G 通讯)与 PC + 小程序远程控制方案的有效性 —— 通过 “主机锚定 - 协议穿透 - 4G 联动 - 末端精准” 的技术逻辑,解决了传统多联机系统 “主机 - 内机 - 末端” 的三级控制断层,实现了能耗降低 25.3%、温度精度 ±0.5℃、运维效率提升 80% 的显著成效。该案例的核心价值在于,以 4G 通讯为技术纽带,打通了 “本地控制 - 远程管理” 的数据流,既避免了传统有线布线的复杂性,又保障了工业控制所需的实时性与可靠性;同时通过 PC + 小程序的双端设计,优化了运维流程,真正实现 “按需供冷、精准节能、高效运维”。在轨道交通智能化、绿色化转型的大背景下,这一方案为更多工业场景的空调系统改造提供了 “可落地、可复制、可推广” 的范本,也为广州派谷电子在工业级空调智能控制领域树立了技术标杆。

未来,随着 5G 技术的普及,可将 MCUC 的 4G 模块升级为 5G,进一步降低通讯延迟(≤10ms),提升数据传输速率,支撑更复杂的 AI 控制算法(如基于数字孪生的实时优化);同时可拓展 4G/5G 模块的边缘计算能力,实现部分控制逻辑本地化执行,减少云端依赖,为轨道交通检修基地的 “零碳运维” 目标提供更强支撑。